Claudius hat sich lange den Kopf «zerbrochen», wie die neuen Armaturen anzuordnen sind. Es gibt viele Möglichkeiten, aber keine hat ihm auf Anhieb gefallen. Un da auch ich noch ein Wort mitreden darf, hat Claudius die Armaturen immer wieder neu zurechtgerichtet um so die beste Lösung zu finden. Es ist nicht einfach, denn es soll funktional, passend, sinnig, schlicht und schön daherkommen.

Nun mal ehrlich, Claudius erzählt mir eigentlich nicht sehr viel, aber ich spüre es. Zwischen uns gibt es also eine art Kommunikation ohne Worte. 🙂

Wenn seine Augenränder grösser und dunkler werden, dann hatte er wenig Schlaf – was bedeutet, dass ich ihm Sorge bereite und er in der Nacht nicht so gut schlafen kann. So aber, jetzt zum fachlichen…

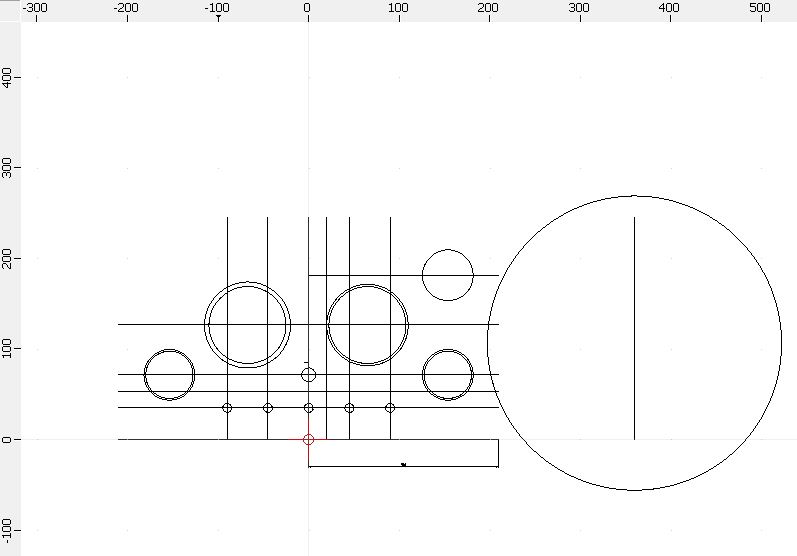

In einer schlaflosen Nacht hat Claudius das Armaturenbrett ins CAD digitalisiert.

Der grosse Kreis zeigt stilisiert das Lenkrad. Dies musste so gezeichnet werden, da Claudius nicht wollte, dass gewisse Gerätschaften unter dem Lenkrad platziert sind. Dieses CAD war nicht ganz so trivial umzusetzen, da das Armaturenbrett kaum eine gerade Seite hat. Der Referenzpunkt ist somit die Mitte des Brett’s und das Lenkrad. Die mittelgrossen Kreise zeigen die Ausschnitte der Instrumente. Die ganz kleinen sind die Schalter.

Claudius wollte diese mittig nach unten versetzt unterhalb der Hauptanzeigen. Falls weitere Schalter hinzukommen, gäbe es auch noch Platz rechts vom Lenkrad. Doch diese sollten nun reichen für die wichtigsten Funktionen wie Licht, Unterwasserbelichtung, Ankerlicht, Bilgenpumpe, Schiffshorn, etc.

Jeden Abend ist Claudius bei mir und schleift an meinen Bodenbretter. Auch am Motorkasten arbeitet er sich zwischenzeitlich in die Endphase. Es kommen da noch ca. 5 Schichten Lack drauf, dann ist dieser Part ebenfalls abgeschlossen – nach den Polierarbeiten!

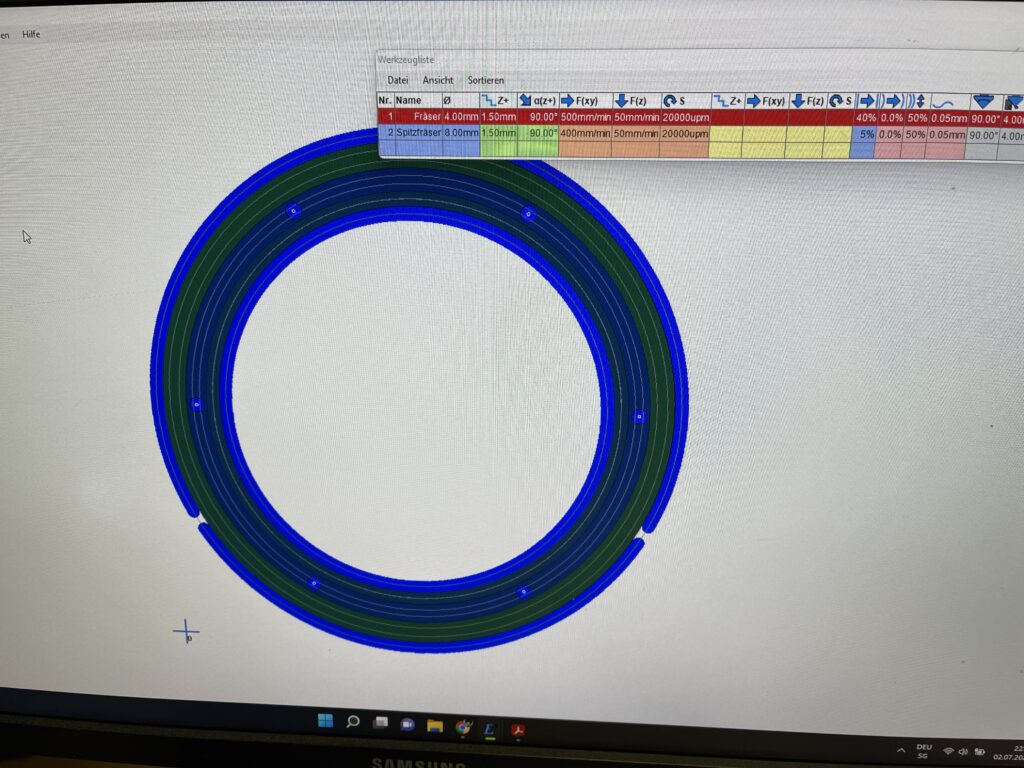

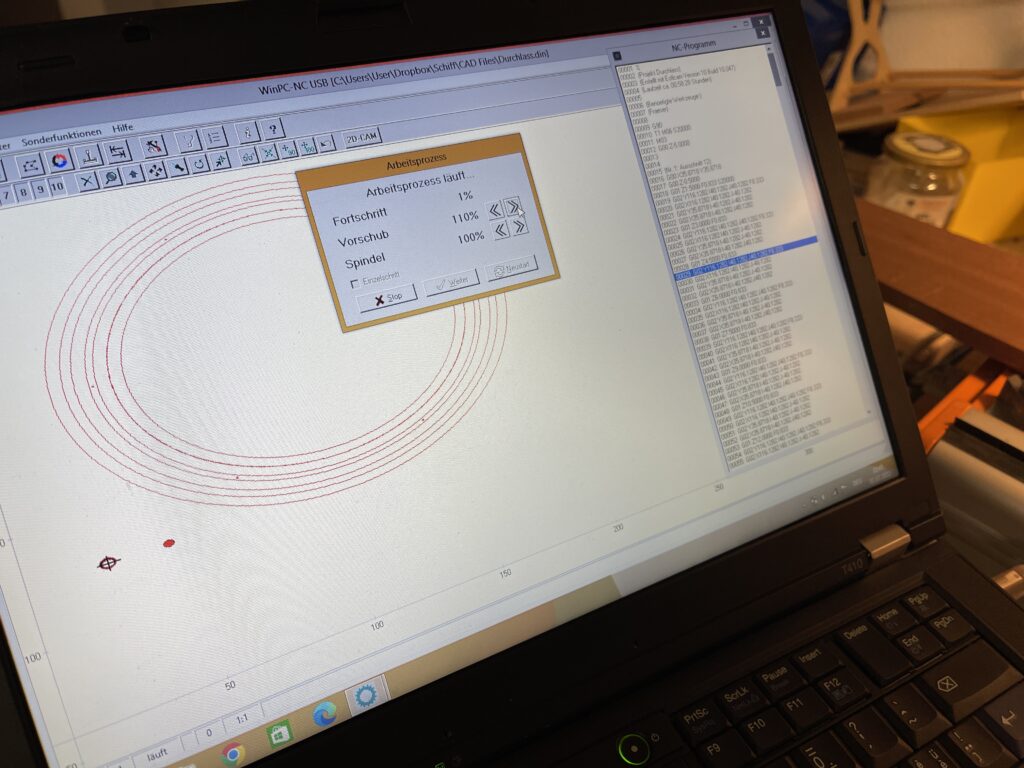

Nun geht es an das CAM. Das CAM ist eine Software die dem Fräskopf vorgibt, wie er das Holz abfräsen muss. (Geschwindigkeit, Fräsrichtung, Tiefe, Zustellung, usw…)

Kurz darauf startet Claudius die Fräse und mein Cockpit bekommt alle wichtigen Löcher.

Nach dem Fräsjob werden alle Anzeigegeräte, Schalter, etc. provisorisch eingebaut, um eventuelle Korrekturen vorzunehmen. Die Löcher durften nicht zu knapp bemessen werden, denn Epoxyd und den UV Stopper-Lack braucht ebenfalls noch etwas Platz.

Nach reichlicher Schleifarbeit kann Claudius bereits die erste Epoxyd-Schicht auftragen.

Ein wunderschönes Bild. Claudius hat bewusst auf die Bösch-Beize verzichtet, da ihm ein helleres Cockpit besser gefällt. Auch ich bin ganz froh darum und freue mich, damit auf dem See zu zeigen. Doch da ist noch ein langer Weg bis dahin…

während die Epoxyd Schichten austrocknen, wird es Claudius nicht langweilig. Es ist noch so viel zu tun!

Gleich beginnt er mit dem Tankbrett. auch das muss eingepasst und mit Bilgenfarbe lackiert werden.

Dieses Brett sollte zwei Probleme lösen. Zum einen die Befestigung des Tankes und die Schräglage dessen soll damit korrigiert werden. Aber auch der Spiegel braucht noch viel Liebe. Diese «Kleinarbeiten» (welche sich als sehr gross und Zeit intensiv herausstellten) sind nun auf der To-Do Liste und können gut parallel erledigt werden. Was natürlich sehr herausfordernd ist für Claudius.

Vorbereitungsarbeiten für die Unterwasserbeleuchtung sind voll im Gange.

Claudius hat sich doch noch für 4 UW-Lichter entschieden. Zum Glück, wie es sich später herausstellt. Die LEDs haben pro Lichteinheit 5 Watt.

Endschliff des Armaturenbrettes.

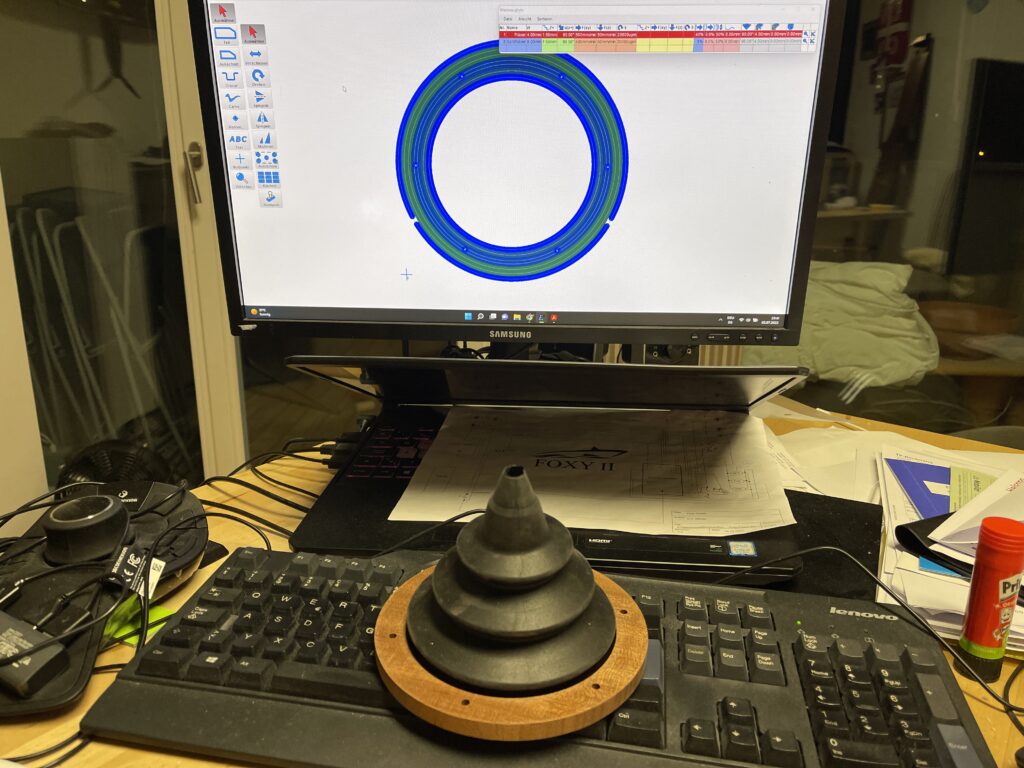

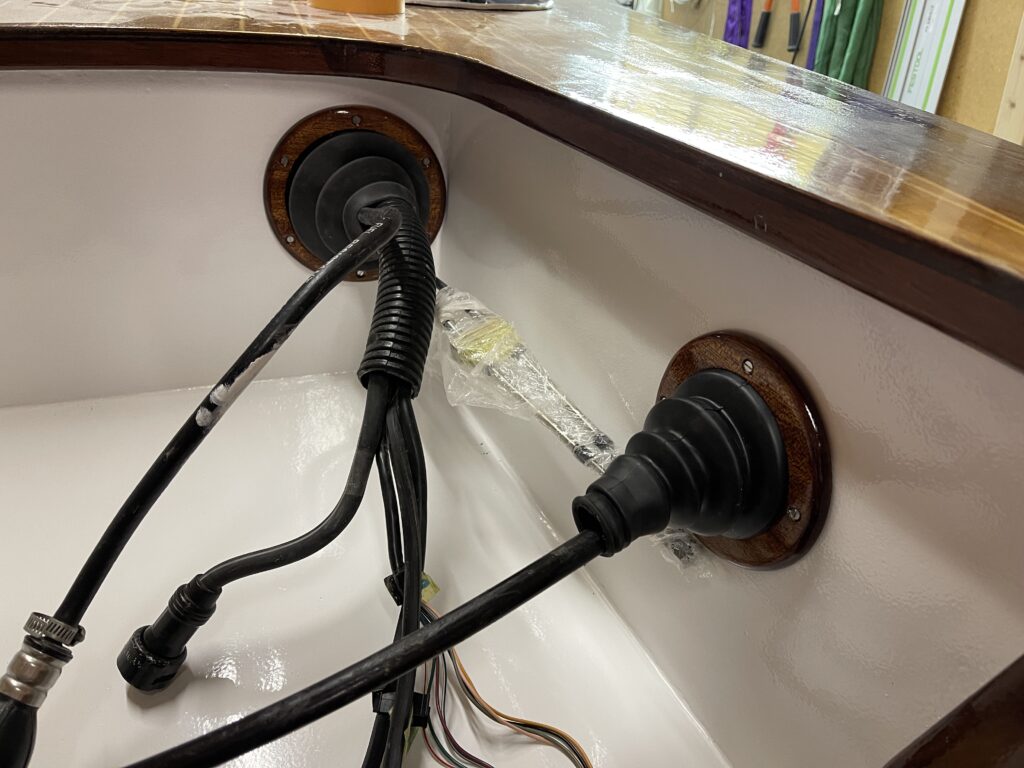

Nebenbei hat Claudius noch neue Kabeldurchlässe für das Motorengedöns gekauft. Da es neben günstig und billig kaum eine Auswahl gab, bestellte er schwarze Durchlässe mit Kunststoffring. dieser Kunststoffring war dermassen billig, dass Claudius je einen Ring aus Mahagoni gefertigt hat. Genau messen, CAD erstellen, Cam erstellen, fräsen!

Taddaaaa! Zwei Ringe sind geboren!

Nachträglich hat Claudius sich doch noch für einen Radius entschieden. Kommt einfach feiner daher…

Übrigens: Da war doch noch das Armaturenbrett…. die Letzt Lackschicht des Armaturenbrettes (2k) ist inzwischen auch aufgetragen und bindet ab.

Nun werden meine Borddurchlassringe mit Epoxyd Lackiert und mit Klarlack UV beständig gemacht.

Claudius arbeitet fast jeden Tag an mir. Und dies meist bis 23.00/24.00 Uhr… Ohne Fleiss kein Preis! Dennoch kommt Claudius teilweise an die Belastungsgrenze.

Nächstens kommen die Bodenbretter, die ganze Elektronik-Verkabelung und der Anbau des Motors.